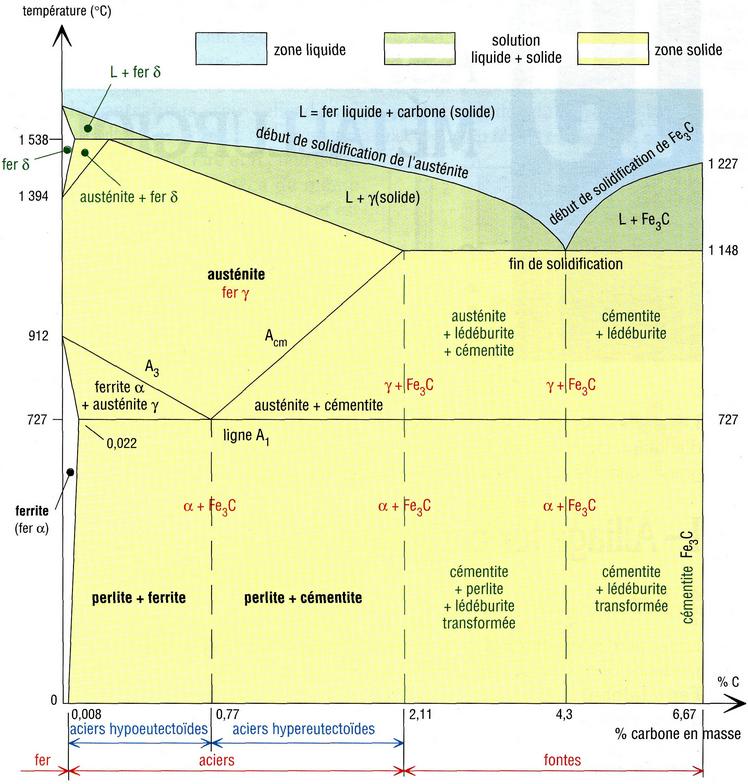

Diagramme Fer Carbone

Trempe

La trempe est un durcissement important de l'acier lors d'un refroidissement rapide.

L'acier est alors en phase quadratique très dure (martensite, ferrrite )

En règle générale, les éléments d'addition favorisent la trempabilité, en particulier le carbone. Certains aciers sont dit " auto-trempant", un simple refroidissement à l'air est suffisant.

Trempe étagée martensitique

La trempe étagée martensitique est une forme de traitement thermique appliquée aux aciers en tant que trempe interrompue généralement dans un bain de sel fondu à une température juste au-dessus de la température de début de transformation martensitique.

L’objectif est de retarder le refroidissement pendant une durée définie afin d’uniformiser la température à travers la pièce. Ceci afin réduire de façon optimale la déformation, la fissuration et les contraintes résiduelles.

Cette trempe permet uneréduction des contraintes résiduelles dans la section de la pièce trempée pour les pièces avec une géométrie, une taille ou un poids variable.

La trempe étagée martensitique est utilisée principalement pour minimiser la déformation et éliminer la fissuration. Les aciers alliés sont généralement mieux adaptés à la trempe étagée martensitique. En général, toute pièce d’acier ou nuance d’acier répondant à la trempe à l’huile peut subir une la trempe étagée martensitique afin d’obtenir des propriétés physiques similaires.

Les nuances d’acier qui subissent couramment une trempe étagée martensitique et un revenu pour un durcissement complet sont les suivantes:

90Mn4 / 1.1273 / AISI 1090

42CrMo4 / 1.7225 / AISI 4140

100Cr6 / 1.3505 / SAE 52100

Sources : https://www.bodycote.com

Trempe bainitique

La trempe bainitique est un processus de traitement thermique pour les métaux ferreux à forte et moyenne teneur en carbone, qui permet d’obtenir une structure métallurgique appelée bainite. Il est utilisé pour augmenter la résistance, la solidité, et réduire la déformation. Les pièces sont chauffées à la température de durcissement, puis refroidies suffisamment rapidement à une température supérieure à la température de martensite (début) et maintenues à température pendant une durée suffisante pour obtenir la microstructure de bainite souhaitée.

Sources : https://www.bodycote.com

Double Trempe

Un traitement au cours duquel une pièce est soumise à deux opérations de durcissement complètes, ou à une étape de recuit suivie d’une étape de durcissement. Généralement effectué à une même température (mais pas toujours) afin d’affiner la taille des grains de l’acier, après un premier long traitement d’austénitisation ou une longue étape de cémentation, pour une profondeur de couche cémentée élevée.

Parfois, en raison d’une erreur de terminologie, la double trempe signifie une austénitisation de longue durée ou un temps de cémentation long, suivi d’un durcissement doux ou d’un refroidissement lent à l’extérieur de la chambre de chauffage (comme une étape de recuit) et d’une réausténitisation, elle-même suivie d’une étape de durcissement (trempe).

La double trempe implique aussi le double durcissement d’une pièce cémentée, le premier étant effectué à partir de la température de durcissement du noyau de la pièce, le second à partir de la température de durcissement de la couche cémentée (voir DIN 17014).

Sources : https://www.bodycote.com

Trempe par induction

Processus de durcissement utilisé pour augmenter la résistance à l’usure, la dureté de surface et l’endurance grâce à la création d’une couche de surface durcie, sans affecter la microstructure du noyau.

La trempe par induction est utilisée pour augmenter les propriétés mécaniques des composants ferreux dans une zone spécifique. Les principaux avantages sont les améliorations de la résistance à la fatigue et de la résistance à l’usure dans une zone localisée, sans affecter l’ensemble du composant. Les applications concernées sont les groupes motopropulseurs, les suspensions, les composants de moteur et les engrenages.

Sources : https://www.bodycote.com

Le Revenu

Le revenu est un processus de traitement thermique à basse température (inférieure à A1), normalement effectué après le durcissement sous atmosphère neutre, la double trempe, la cémentation atmosphérique, la carbonitruration ou le durcissement par induction, afin de parvenir au rapport dureté / solidité souhaité.

Le revenu peut être divisé en trois groupes principaux :

- Le revenu à basse température (160-300 °C), appliqué aux composants de cémentation et les aciers d’outillage pour le travail à froid. L’exigence de dureté est généralement d’environ 60 HRC.

- Le revenu des aciers à ressorts (300-500 °C), appliqué aux aciers à ressorts ou des applications similaires. L’exigence de dureté est généralement d’environ 45 HRC.

- Le revenu à température élevée (500 °C ou plus), appliqué aux aciers trempés et revenus, aux aciers d’outillage pour le travail à chaud et à l’acier rapide. La dureté varie entre 300HB et 65HRC; en fonction du matériau.

Sources : https://www.bodycote.com

Le Recuit

Le recuit est un processus de traitement thermique utilisé pour réduire la dureté, augmenter la ductilité et faciliter l’élimination des contraintes internes.

Principalement les produits semi-finis ; par ex., les produits forgés, feuilles et fils travaillés à froid, moulés, etc.

Le recuit est un terme générique et peut être classé en fonction de la température. Il est appliqué pour diverses raisons :

- Pour adoucir un métal afin de faciliter sa rectification

- Pour libérer les contraintes internes induites par certains processus antérieurs (souvent afin de permettre un traitement ultérieur sans fracturation)

- Pour corriger une structure à gros grains

- Pour amener des éléments d’alliage dans une solution

Il peut s’effectuer sous vide ou dans une atmosphère réductrice (une finition brillante est requise), dans l’air (les pièces seront ultérieurement rectifiées) ou dans une atmosphère endothermique/neutre (sans décarburation, mais avec une finition non brillante).

Sources : https://www.bodycote.com

Le Recuit de détente

Le recuit de détente est appliquée aux produits métalliques afin de minimiser les contraintes résiduelles dans la structure et réduire les risques de changement dimensionnel lors des opérations de fabrication ultérieures ou de l’utilisation finale du composant.

Afin de minimiser les contraintes après une rectification et les risques de changement dimensionnel, le composant peut être soumis à un processus de recuit de détente.

Le recuit de détente s’effectue normalement après un dégrossissage, mais avant la finition finale (tel qu’un polissage ou un meulage).

Le recuit de détente ne modifie pas la structure du matériau et n’affecte pas sa dureté de façon significative.

Les pièces durcies et revenues, qui doivent être soumises à un processus recuit de détente, doivent être traitées à une température d’environ 50 °C en dessous de la température utilisée pour le traitement de revenu antérieur afin d’éviter tout impact sur la dureté.

Les composants en cuivre et en laiton peuvent également être soumis à un processus de recuit de détente. Pour les aciers inoxydables, un traitement thermique dans une solution à température élevée est généralement nécessaire.

La température de recuit de détente se situe normalement entre 550 et 650 °C pour les pièces en acier. Le temps de maintien à température est d’environ une à deux heures.

Après ce temps, les composants doivent être refroidis lentement dans un four ou à l’air. Il est important que la vitesse de refroidissement soit lente afin d’éviter les tensions provoquées par des différences de température dans le matériau, en particulier lors de la détente des contraintes des composants de plus grande taille.

La température pour le recuit de détente des pièces en cuivre dépend de l’alliage et se situe entre 150 et 275 °C ; pour les pièces en laiton, elle se situe entre 250 et 500 °C.

Sources : https://www.bodycote.com

Recristallisation

La recristallisation est un processus qui s’accomplit par chauffage permettant de remplacer les grains déformés par de nouveaux grains qui germent et grandissent jusqu’à ce que les grains d’origine aient été complètement consommés.

Le recuit de recristallisation est un processus de recuit appliqué à un métal travaillé à froid afin d’obtenir la nucléation et la croissance de nouveaux grains sans changement de phase. Ce traitement thermique permet d’éliminer les résultats de la déformation plastique intense des pièces hautement profilées formées à froid. Le recuit est efficace lorsqu’il est appliqué aux aciers durcis ou travaillés à froid, dont la structure se recristallise pour former de nouveaux grains de ferrite.

Sources : https://www.bodycote.com

Normalisation

La normalisation a pour but d’obtenir un acier uniforme et une structure à grains fins. Le processus permet d’obtenir une microstructure prévisible et la stabilité des propriétés mécaniques de l’acier.

Après le forgeage, le laminage à chaud ou le moulage d’un acier, la microstructure irrégulière, constituée de larges grains et de composants structurels tels que de la bainite et des carbures. Une telle microstructure a un impact négatif sur les propriétés mécaniques de l’acier, ainsi que sur sa rectificabilité. A travers la normalisation, l’acier peut obtenir une structure à grains fins plus homogène, dont les propriétés et la rectificabilité sont prévisibles.

La normalisation est principalement appliquée aux aciers au carbone faiblement alliés afin de normaliser leur structure après le forgeage, le laminage à chaud ou la coulée. La dureté obtenue après la normalisation dépend de l’analyse dimensionnelle de l’acier et de la vitesse de refroidissement utilisée (environ 100-250 HB).

Pendant la normalisation, le matériau est chauffé à une température environ équivalente à la température de durcissement (800-920 °C). A cette température, de nouveaux grains austénitiques se forment. Les grains austénitiques sont beaucoup plus petits que les grains ferritiques précédents. Après les avoir chauffés pendant un temps de maintien à température court, les composants sont refroidis librement dans l’air (gaz). Pendant le refroidissement, de nouveaux grains ferritiques se forment avec une taille de grain encore plus fine. Dans certains cas, le chauffage et le refroidissement s’effectuent sous un gaz protecteur afin d’éviter l’oxydation et la décarburation.

Sources : https://www.bodycote.com

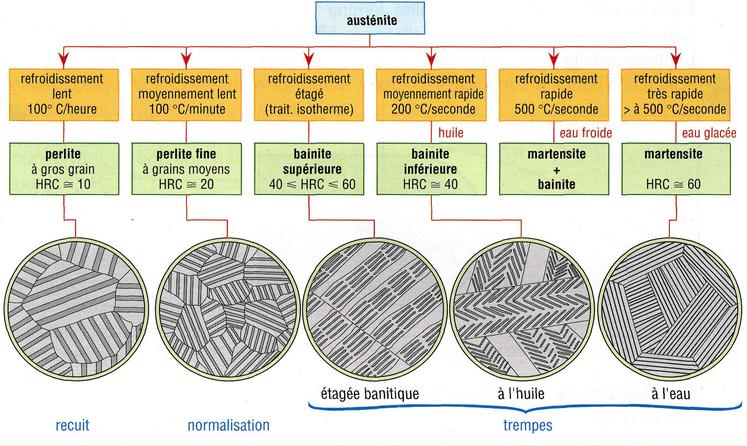

Aspect des grains d'acier

Aspect des grains d'acier pour un acier XC70 en fonction de la vitesse de refroidissement

Fonctions principale des métaux d'alliage

Aluminium : désoxydant, il diminue le grain et augmente légèrement la trempabilité.

Bore : améliore la trempabilité des aciers à pourcentage de carbone faible et moyen.

Chrome : élément qui augmente le plus la résistance à la corrosion et à l'oxydation.

Cobalt : permet une grande dureté à chaud par durcissement de la ferrite.

Manganèse : neutralise la fragilité engendrée par les sulfures et augmente fortement la trempabilité.

Molybdène : augmente fortement la trempabilité, favorise un grain plus fin, neutralise en partie la fragilité due à la trempe, augmente la résistance et la dureté à chaud, la résistance à l'abrasion, la résistance à la corrosion des aciers inoxydables.

Nickel : renforce la résistance des aciers non trempés ou recuits, rend plus résilients les aciers ferritiques-perlitiques, surtout aux basses températures, rend austénitiques les aciers ayant un pourcentage de chrome élevé.

Phosphore : renforce la résistance des aciers à bas pourcentage de carbone.

Plomb (0,15 à 0,35 %) : améliore l'usinabilité.

Silicium : utilisé comme désoxydant, c'est l'élément d'alliage des aciers à vocation électrique (diminution du magnétisme). Il améliore la résistance des aciers faiblement alliés et la trempabilité des aciers sans trace de graphite.

Soufre : considéré en général comme une impureté (formation de sulfure de fer entraînant des ruptures).

Tungstène : entraîne la formation de particules très dures et très résistantes à l'abrasion (aciers à outil) et améliore la dureté et la résistance à température élevée.

Vanadium : favorise un grain plus fin, augmente la trempabilité, s'oppose fortement à la détrempe pendant le revenu.

Tremper un acier de construction ?? Possible ou non

L'acier de construction est assimilé à une catégorie d'acier soudable qui englobe des aciers de compositions chimiques différentes de fabricants divers mais qui correspondent au même usage (constructions mécaniques soudables). Pourcentage de carbone proche des 0.2.

Sous la barre des 0.3 % de carbone, la trempe est difficile. D'autres traitements seront nécessaires pour essayer d'avoir une dureté supérieure, comme la cémentation.

N° matière : 10570

Ancienne désignation : Fe510 JO

Nouvelle désignation : S355 JO ou S235

NFA 35-501 : E36-3

NBN A 21 101 : AE355C

Considéré comme impropre aux traitements thermiques surtout pour des raisons de variation de composition dans les lots et de résidus divers (tels que le soufre). Des profilés identiques achetés à

des périodes différentes auront des compositions variées mais réponderont toujours au standard des aciers de construction.

Pour des traitements thermiques en acier carbone, il faut prendre un acier série XC par exemple.